検査・調査

非破壊検査

対象分野

- 石油化学プラントにおける機器・熱交換器等の保守検査

- 発電所のボイラ設備、発電設備、熱交換器等の保守検査

- 製紙工場のボイラ、その他設備の保守検査

- 石油備蓄基地のタンク、配管類の保守検査

検査項目

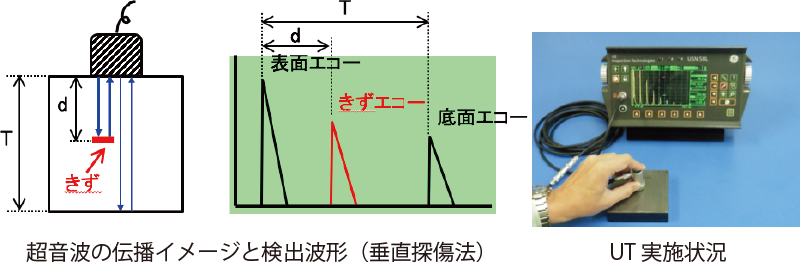

超音波探傷試験(UT)

- 超音波が物体の境界面で反射する性質を利用した検査方法です。反射してきた超音波(エコー)の情報から、きずの位置や深さ(d)を計測します。弊社ではこの手法を用い、各種プラント構造物に発生する割れや腐食減肉を検出するサービスを提供しています。弊社「独自開発技術」の多くは、この手法を応用したものです。

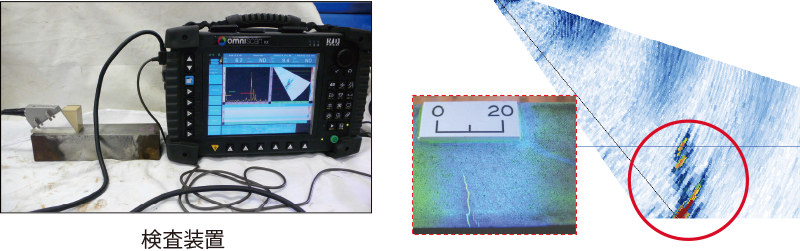

フェーズドアレイUT技術

- 特殊なプローブを用い、送受信のタイミングを制御することで超音波ビームを任意の角度の範囲で振ることができる手法です。検査画面には物体内部が断面として表示され、従来の超音波探傷試験に比べ客観的に判断し易いメリットがあります。 弊社は、この技術と多くの実機損傷サンプルから得られた豊富な知見を活かし、プラント構造物の割れについて、信頼性の高い評価を提供しております。

例)クエンチ配管の熱疲労割れ、HICのステップ割れ、クリープ損傷による割れ、etc

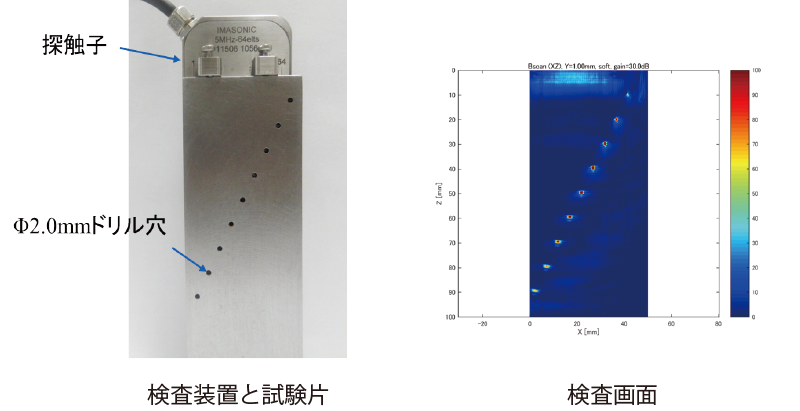

FMC/TFM(Full Matrix Capture/Total Focusing Method)

- FMC/TFMは、一つの素子から発信した超音波を全ての素子で受信し、コンピューター上で波形を再合成することでフェーズドアレイよりも高精細な断面映像が得られる技術です。この技術を使用して、弊社では石油プラントにおける水素侵食等の検査を実施しております。

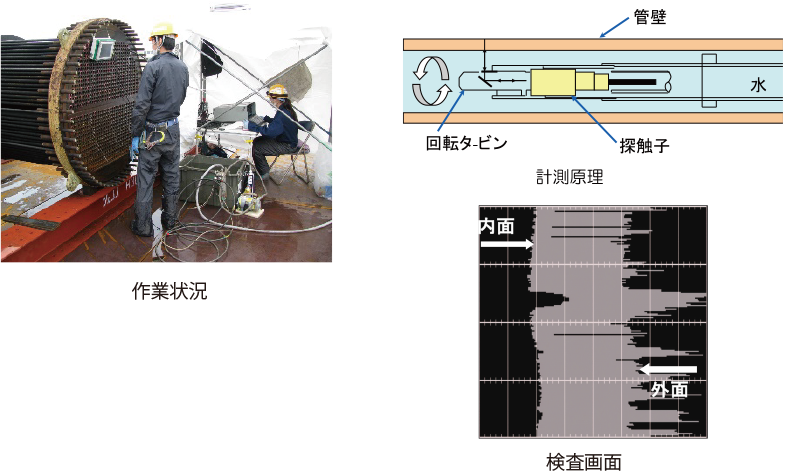

水浸式超音波肉厚測定検査(IRIS)

- 回転タービンにより管内面側から管壁に向けて超音波を垂直入射させることにより、全周・全長の肉厚測定が可能な手法です。石油プラントや発電所における、熱交換器伝熱管の検査で多くの実績があります。材質を選ばず、信頼性の高い検査結果を提供いたします。

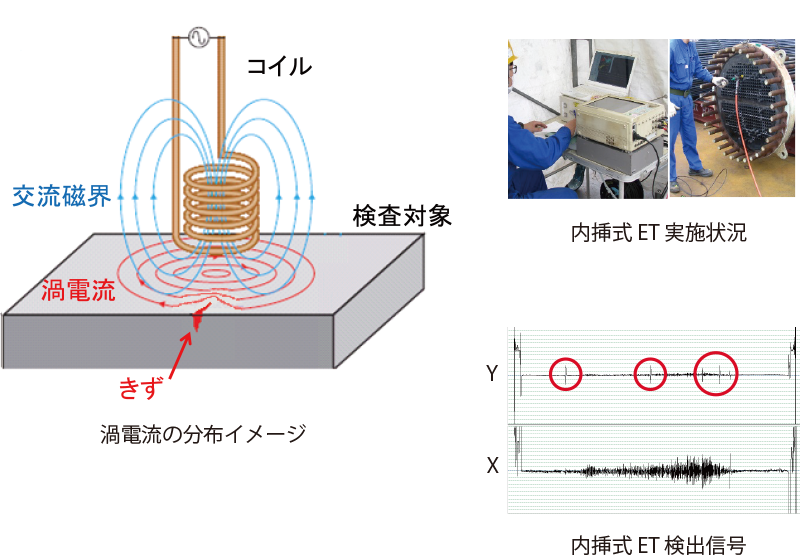

渦電流探傷試験(ET)

- 導体に交流磁界を印加することで発生する渦電流を利用した検査方法です。きずによる渦電流の分布変化を電気信号として捉え、きずを検出します。弊社では各種プラントにおける熱交換器伝熱管(非磁性)の全数検査を短納期・低コストで提供しております。

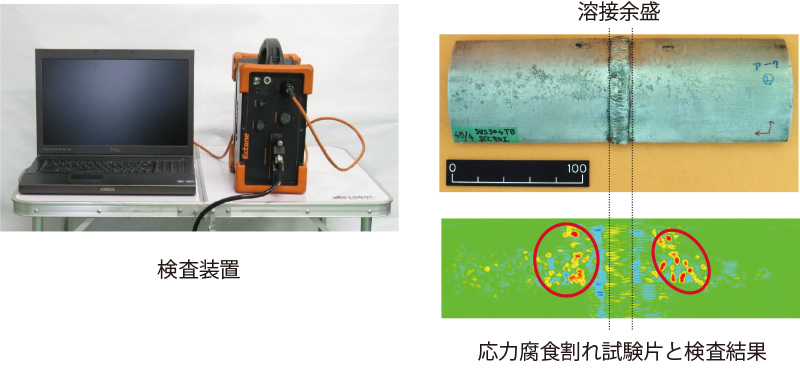

SUS配管等のアレイECTによる表面割れ検査

- 渦流探傷試験の長所である記録性や閉口割れの検出能力を活かし、マルチチャンネル化されたセンサーで作業性も向上させた手法です。ステンレス製の機器・配管に発生するSCC(応力腐食割れ)など、微細な表面割れの検査で実績があります。

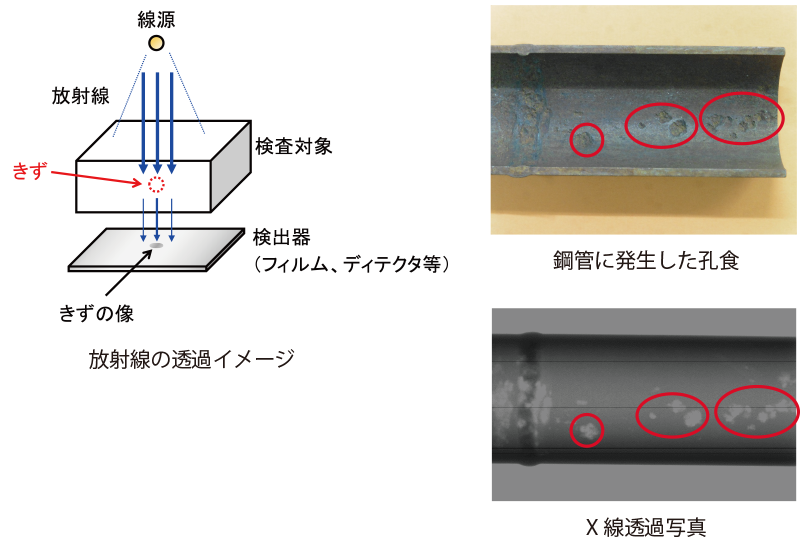

放射線透過試験(RT)

- 放射線が物体を通過する際に起こる、減衰を利用した検査方法です。透過する放射線量の違いにより、きずの像が得られます。弊社ではX線、γ線を使い分け、各種プラントの配管減肉検査や異物確認を行っております。

CR(デジタル放射線検査)システム

- 工業用X線フィルム(IX)に変わりイメージングプレート(IP)を用いて放射線画像形成を行う手法です。従来より高感度かつ迅速な検査が可能となります。弊社では、各種プラントにおける放射線検査の殆どで、この技術を採用しており、短納期を実現しております。

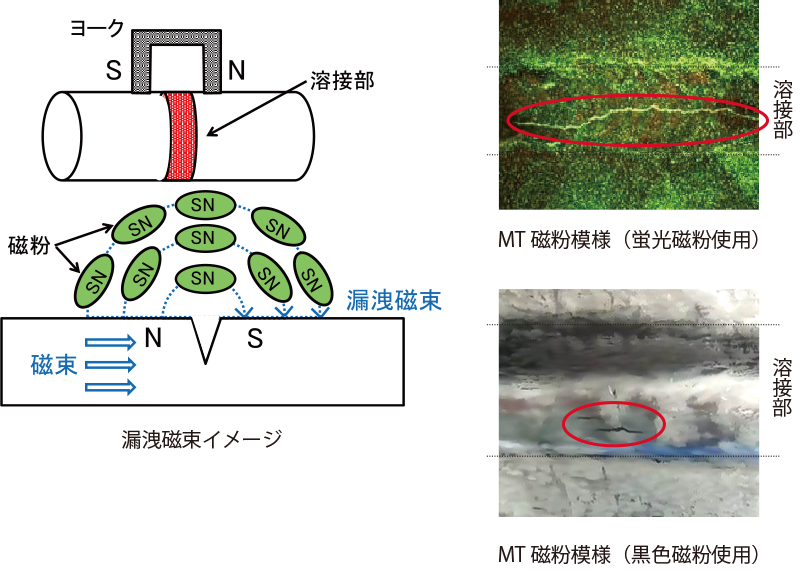

磁気探傷試験(MT)

- 磁性体内を通る磁束が、きずにより漏洩する仕組みを利用した検査方法です。漏洩した磁束が磁粉を引き寄せ、きずの像として確認することが出来ます。鋼構造物の溶接部等の微細な表層割れの検査に適しています。弊社では、主に石油貯蔵タンクの溶接線検査を実施しております。

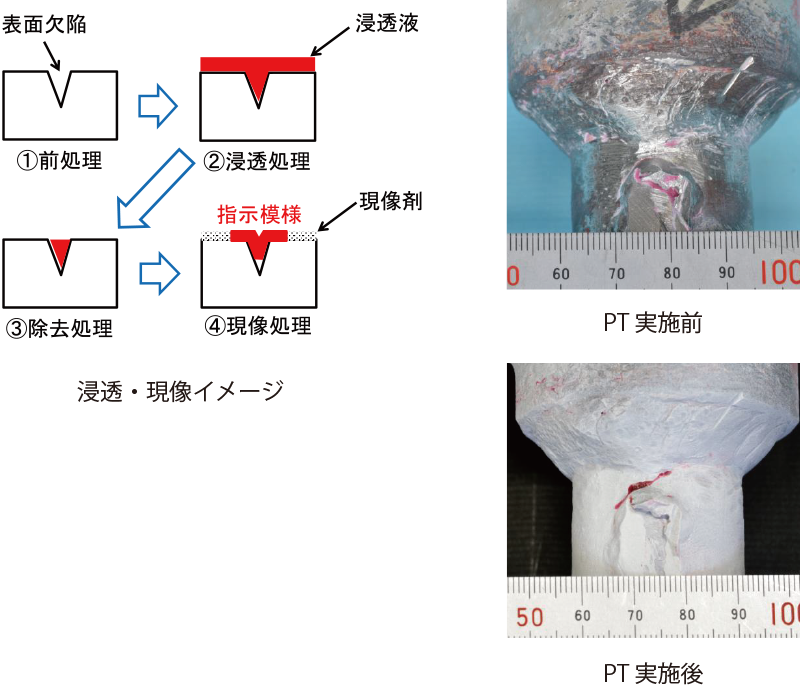

浸透探傷試験(PT)

- 液体の毛細管現象を利用した検査方法です。きずの内部に残った浸透液を現像剤が吸い上げ、きず指示模様を増幅させて、確認することが出来ます。様々な工場設備の表面割れ検査を実施いたします。